Протяжный гудок разносится над карьером, длинная стрела шагающего экскаватора начинает движение и 15 кубовый ковш с утробным гулом вгрызается в песчаный пласт. Все происходящее напоминает очередной эпизод «Звездных войн» или, по меньшей мере, «Войну Миров» Герберта Уэллса.

Мы находимся у восточных рубежей России в Амурской области, куда меня пригласила компания «Русский Уголь» познакомиться самому и познакомить моих читателей с тем, как добывается уголь открытым способом.

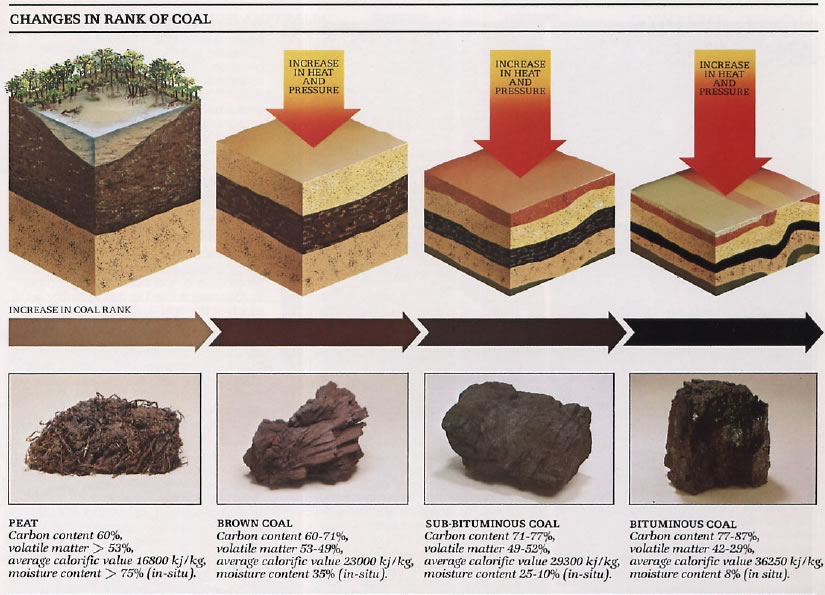

Что представляет собой уголь? Уголь – это вид ископаемого топлива, которое образовалось в недрах из растительных остатков в восстановительной обстановке (то есть в отсутствии кислорода). Поскольку среда была обеднена кислородом, то поступление остатков преобладало над бактериальным разложением и, таким образом, образовывались достаточно мощные толщи органического вещества. Затем, погружаясь глубже, эти толщи испытывают все большее давление и температуру, вследствие чего органические остатки преобразуются сначала в торф, а затем и в уголь.

Уголь бывает разных видов. Принципиально, стадийность изменения органического вещества в процессе метаморфизма выглядит так:

Торф – Бурый уголь – Каменный уголь – Антрацит – Графит;

За рубежом классификация немного другая:

Лигнит – Суббитуминозный уголь – Битуминозный уголь – Антрацит – Графит;

Обе классификации основаны на 4 главных параметрах: содержание углерода, содержание летучих веществ, значение теплотворной способности (в килоджоулях на килограмм) и содержание влаги.

В мире уголь добывается двумя способами: открытым в карьерах, при глубине залегания угля менее 100 метров, и закрытым в шахтах, если уголь залегает глубже. На Райчихинском (Северо-Восточный разрез) и Ерковецком буроугольных месторождениях уголь добывают открытым способом. Открытый способ считается более безопасным, экономичным и быстрым.

Добывается уголь, на первый взгляд, довольно просто: большой шагающий экскаватор откапывает уголь, а маленький – добывает его. Все просто, но сложность кроется в масштабах.

Добыча угля открытым способом начинается с удаления плодородного слоя почвы, это делается для минимизации ущерба экологии и последующей рекультивации. На месте рекультивированных земель почему-то очень хорошо растут грибы

После этого начинается, пожалуй, самый зрелищный этап добычи: огромные шагающие экскаваторы удаляют «вскрышу» – перекрывающие угольный пласт породы (песчаник, глина, алевролиты).

Мощности перекрывающих пород и целевых угольных пластов очень неравноценны. На Северо-Восточном и Ерковецком угольных разрезах угольные пласты мощностью 5-8 метров перекрываются осадочными толщами мощностью 30-80 метров. О масштабах вскрыши можно судить по фото:

Экскаватор ЭШ 15/90: Э – означает экскаватор, Ш – шагающий, 15 – объем ковша в м3, а 90 – длина стрелы в метрах. 24 гиганта высотой около 50 метров возвышаются над карьером – настоящее торжество человеческого гения!

О его устройстве я расскажу в отдельном посте, а сейчас кратко опишу, что он делает.

С помощью 15 кубового ковша машинист экскаватора зачерпывает перекрывающую породу – вскрышу и переносит ее в сторону. За месяц бригада экскаватора (это три человека – машинист и два его помощника) должны вскрыть не менее 300.000 кубических метров породы. Это примерно равно объему котлована, вырытого для строительства высотки МГУ!

Шагающие экскаваторы отличаются по размеру стрелы (первая цифра) и объему ковша: в разное время в СССР выпускались машины от «скромных» 10/70 до впечатляющих 100/100 (о нем я тоже расскажу в отдельном посте). Для каждого разреза тип экскаватора подбирается индивидуально, учитывая глубину залежи полезных ископаемых, радиус разгрузки и объем переэкскавируемой породы.

Отличительной особенностью ЭШ 15/90 является тип ковша – «обратная лопата». Оператор экскаватора опускает ковш на грунт, а потом подтягивает на себя, заполняя его. Такой тип компоновки применяется, когда работа ведется ниже уровня стояния машины. В зависимости от условий компоновку можно менять.

Конечно же, подобная техника требует очень много энергии, поэтому вся техника на карьере работает на электричестве. Каждый разрез обслуживает свои подстанции мощностью 220/110/35/ кВт. Но и при таком подходе, на 1 кубометр экскавируемой породы тратится около 1 кВт электричества.

Вся техника на карьере работает круглосуточно и без выходных: бригады трудятся посменно. Единственное, что может остановить копающих гигантов – это сильный ветер и морозы. От ветра стрела испытывает незапланированные нагрузки, а в морозы ниже -40 градусов металл становится хрупким как стекло.

Ночью и без того фантастичные карьеры превращаются в марсианскую базу, где несут службу гигантские боевые роботы.

Я смонтировал небольшое видео, как ведется работа:

В процессе удаления вскрыши окружающий рельеф очень сильно преобразуется и превращается в отличный полигон для офф-роад покатушек. Если бы не охрана, тут была бы джиперская Мекка. Из всего легкового транспорта, на котором меня возили, там не застревала только 18-летняя Тойота, разменявшая на одометре миллион километров:

Райчихинское буроугольное месторождение известно с 1893 г., в 1913 г. здесь была заложена первая штольня, а добыча открытым способом ведется с 1932 г. Общая площадь месторождения составляет около 500 км2 (чуть больше площади Самары или 1/5 площади Москвы).

Ерковецкое месторождение чуть помоложе – открыто в 1958 году, но зато больше по площади – 1250 км2.

Угольные пласты относятся к кивдинской свите дат-палеогенового возраста (23-66 млн. лет назад – в геологическом понимании это совсем недавно) и образовывались в озерно-болотной и озерно-аллювиальной обстановках, то есть в замкнутых водоемах с периодическим привносом свежей воды.

Работа на разрезах затрудняется ввиду сложных условий строения месторождений, где водоносные горизонты очень близко подходят к угольным пластам. Обычно воду откачивают специальными насосами и дренажными скважинами, но в дождливые дни это становится настоящей проблемой.

На Райчихинском и Ерковецком разрезах применяется бестранспортная система добычи –уголь сразу грузится на железнодорожную ветку и отправляется дальше конечным потребителям или на сортировку (о ней чуть дальше).

Маленький экскаватор ЭКГ-5А отбирает уголь и грузит его в железнодорожный состав. ЭКГ-5А тоже работает на электричестве, вон там виднеется кабель на 6000 вольт, который питает его.

Подойдем поближе к зоне погрузки. Поскольку работа ведется на технике исполинских размеров, во время работы в радиусе стрелы экскаватора не должно быть посторонних – машинист может попросту не заметить людей из кабины. На сложных этапах работы ему всегда ассистирует помощник.

В ковш экскаватора ЭКГ-5А помещается 5 м3. бурого топлива, а стандартный вагон он заполняет за 10 заходов.

Внешне бурый уголь совершенно не кажется таковым – он выглядит черным. Но геологи определяют цвет пород не по цвету самой породы, а по следу черты, оставляемой на фарфоровой пластинке – и след действительно коричневого цвета. На поверхности земли бурый уголь, в отличие от каменного, быстро набирает воду и растрескивается. Иногда он даже самовозгорается, но это редкость.

Поскольку уголь крайне неоднороден по размерам, а потребитель заказывает уголь конкретной фракции (размера), вагоны отправляются на сортировку. Так, Райчихинская ГРЭС и Благовещенская ТЭЦ потребляют уголь мелкой фракции, а более крупная идет на нужды ЖКХ.

Райчихинская станция сортировки – это настоящее предприятие внутри предприятия.

Райчихинская сортировка была организована в далеком 1953 году, тогда она еще называлась брикетной фабрикой, – рассказывает начальник сортировки Цуроев Дауд Мухтарович, – она предназначена для рассортировки рядовых углей добываемых на Северо-Восточном разрезе.

Действительно, делением на бурый уголь, каменный уголь (он, в свою очередь, делится еще 7 сортов) и антрацит дело не ограничивается. Уголь также делится на классы крупности по размеру кусков в миллиметрах:

Итак, задача: приходит состав из 10 вагонов по 65 тонн угля в каждом. Как их быстро и эффективно разгрузить? Первое, что приходит в голову – позвать толпу китайцев (до границы немногим более 150 км) и они быстро все перетаскают, тяжелая промышленность – на то и тяжелая, чтобы радовать простыми и впечатляющими решениями.

Многотонный вагон заезжает на специальную платформу… и просто опрокидывается! Вагоноопрокидыватель боковой стационарный (ВБС) не только поворачивает вагон вокруг продольной оси, но и поднимает его. Невероятное зрелище!

Далее уголь высыпается в приемник и по сложной системе лент отправляется на рассортировку, где с помощью грохотов и вибросит уголь делится на разные фракции.

Часть продукции нужной фракции потребители забирают сами прямо с сортировочной станции:

Другая же часть отправляется к месту назначения по железной дороге. Однако, машинисты экскаватора – люди опытные, но и они могут не доложить или нагрузить слишком много угля в вагон. По требованиям РЖД к перевозке принимаются вагоны массой ровно 49 тонн и с определенными габаритами горки. Чтобы соответствовать, вагоны проходят калибровку – их взвешивают и формуют. Кроме того, на каждом этапе (добыча, сортировка, калибровка) отбираются пробы угля, так как и по глубине и по латерали уголь может менять свои качественные свойства. В итоге, потребитель получает именно тот уголь, который ему требуется.

Вот так выглядит калибровочный пункт. Весы находятся под полотном, а металлическая скоба наверху – выравнивает горку.

В следующем посте я расскажу о том, как устроен шагающий экскаватор. Не переключайтесь!

Благодарю ОАО “Русский Уголь” и лично Инговатова А.В. за приглашение и рассказ о прозводстве!

Оригинал записи: http://student-geolog.livejournal.com/97154.html