Что может быть общего между математиком из Боровска, дворцом в Париже и добычей угля в Амурской области? На первый взгляд ничего, но в действительности они крепко связаны между собой.

Как? Об этом я расскажу сегодня.

Путь длиной в 70 лет.

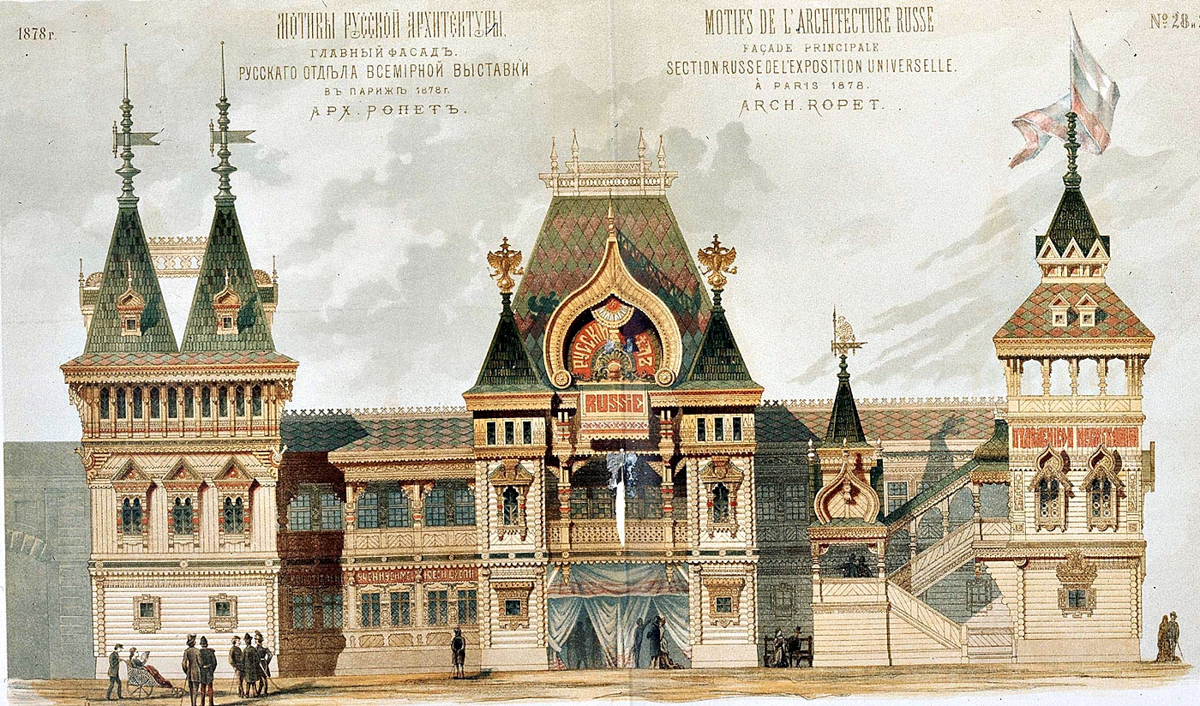

Осень 1878 года в Париже выдалась достаточно теплой и насыщенной на события. Виктор Гюго представлял проект закона об авторском праве – невероятная смелость для тех лет, велись работы по облегчению положения слепых (они привела к распространению шрифта Брайля), а на территории специально построенного дворца Трокадеро вот уже 6-ой месяц работала и удивляла Всемирная Выставка. С мая по октябрь выставку посетило более 16 миллионов человек. В те времена мир еще не сжался до размера смартфона и эта цифра действительно впечатляла. Львиную долю экспонатов, стремясь восстановить утерянный после войны престиж, представила страна-хозяйка, но не отставала и Англия.

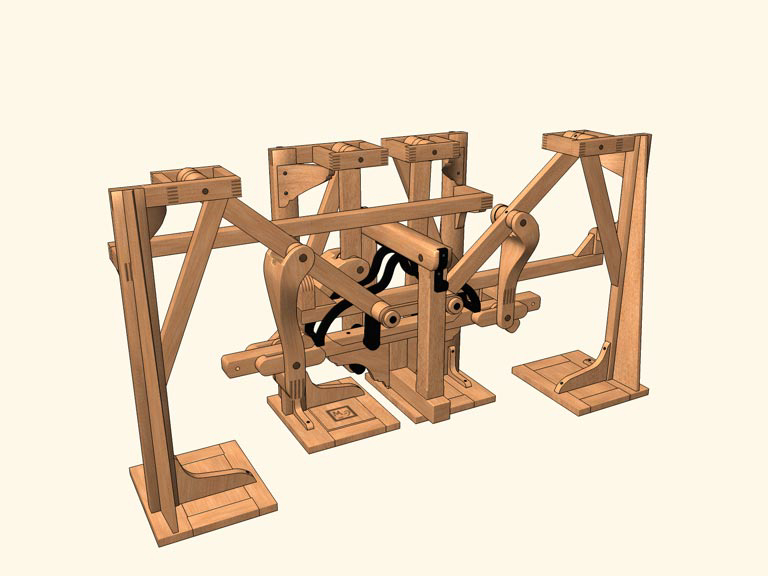

Но сегодня все внимание высокого жюри было приковано к павильону Российской Империи – в категории Механика главный приз получила «Стопоходящая машина» русского математика Пафнутия Чебышева. Конструкция первого шагающего механизма была заимствована у природы — изобретатель взял за основу походку лошади.

Сейчас это кажется удивительным, но лишь к концу 19 века человек смог повторить в механике то, что окружало его тысячи лет. Как гласит легенда, на открытие ученого вдохновило созерцание проезжающей кареты, запряженной лошадьми.

Стопоходящая машина Чебышева так поразила французов, что те умоляли русского математика оставить им экспонат. Пафнутий Львович отказал, но в качестве извинения отправил в Париж гравюру с изображением своего изобретения.

К сожалению, потомки великого русского математика не разглядели коммерческой перспективы изобретения и не проявили большого интереса к его популяризации. Лишь в 1948 году, спустя ровно 70 лет после триумфа в Париже, стопоходящая машина получила вторую жизнь. На заводе УралМаш в сердце Урала, Свердловске, был создан первый в СССР и в мире шагающий экскаватор. Справедливости ради, замечу, что изначально большие экскаваторы драглайны были придуманы в Великобритании и США в 1889 году, а первопроходцем в этой теме был Леонардо да Винчи.

Большой вклад в развитие открытой добычи полезных ископаемых внес тогдашний министр угольной промышленности Борис Братченко, именно он дал толчок к развитию мощных шагающих экскаваторов. До 1948 года в СССР не было техники, способной удалять вскрышу мощностью 30 и более метров и в таких условиях работа велась с помощью шахт неглубокого заложения. Однако малая глубина шахт не означала их безопасность, да и производительность таких работ оставляла желать лучшего.

Добыча же с помощью ЭШ считается не только намного безопаснее шахтового метода, но и самой дешевой по операционным затратам – драглайн работает по бестранспортной технологии: сам вскрывает перекрывающие породы и сам же их переносит.

Герои Нового Времени.

Однако перенесемся в Амурскую область на Северо-Восточный буроугольный разрез, являющийся частью группы компаний «Русский Уголь». Здесь, как я писал ранее, работают 10 «шагарей». Я расскажу и покажу одного из их достойнейших представителей – ЭШ 15/90А.

Как сказал когда-то великий уральский писатель Бажов «Шагающий экскаватор – это Царь-Машина». Гигант 15/90 равен по высоте многоэтажному дому, а вылет стрелы равен 90 метрам. Кстати, стрела – это тоже своего рода инженерный шедевр. Ее легкая и изящная конструкция – плод долгой работы инженера-конструктора Бориса Сатовского, одного из основателей советской школы экскаваторостроения. По заводской легенде, инженерное решение родилось у него во время просмотра балета «Лебединое озеро».

Кабина – мозговой центр шагающего гиганта. По инженерному проекту кабин может быть две, но почти всегда эксплуатируется одна.

Здесь царство аналоговых рычагов и приборов. Все устроено просто и надежно!

Машинист экскаватора управляет руками и ногами. Руками – с помощью рычагов, отвечающих за натяжение канатов (подъем/тяга), а педалями – поворот базы. Кроме того, справа и слева от машиниста расположены две панели управления. Пульт управления шаганием находится в задней части кабины. За все маневры гигантской машины отвечает первый помощник машиниста.

Рассказывает машинист разреза Северо-Восточный: «Производство у нас опасное, так что машинист должен быть крайне внимателен: мы отвечаем и за технику, и за людей вокруг. Работа на шагаре ведется круглые сутки, в любую погоду».

Эффективность работы экскаватора и бригады измеряется не только объемом переэкскавируемой породы, но и секундами, затрачиваемыми на один цикл. Как правило, на один цикл взять-перенести-положить машинист тратит около 60 секунд, иногда цикл увеличивается до 70 секунд.

Вслепую или непродуманно на разрезе ничего не делается! Снаружи один человек обязательно следит за процессом, а также следит за силовыми кабелями. Экипаж в обязательном порядке получает наряд на каждый вид работ – в том числе, и на шагание. В наряде указывается вид и направление работ.

Судя по плашке, этот «шагарь» вышел с конвейера еще в советскую эпоху. И тогда, и сейчас, шагающие экскаваторы стоили запредельно дорого. На проектирование, изготовление и монтаж машины уходит около 2 лет и 2 миллиардов рублей. И, зачастую, эти величественные машины умирают там же, где и появляются на свет – на разрезе. После истощения месторождения их чаще всего демонтируют. Но бывают и исключения, когда экскаваторы разбирают и переносят новый участок работ. Это занимает от 9 месяцев до года и стоит примерно 100 миллионов рублей.

Очевидно, за много лет круглосуточной работы любая техника придет в негодность, если ее не обслуживать. Помимо своих основных обязанностей экипаж экскаватора должен уметь диагностировать неисправность и провести несложный ремонт в полевых условиях. Благо все схемы висят тут же на стене. Также раз в год все ЭШ проходят плановый осмотр представителями завода-изготовителя.

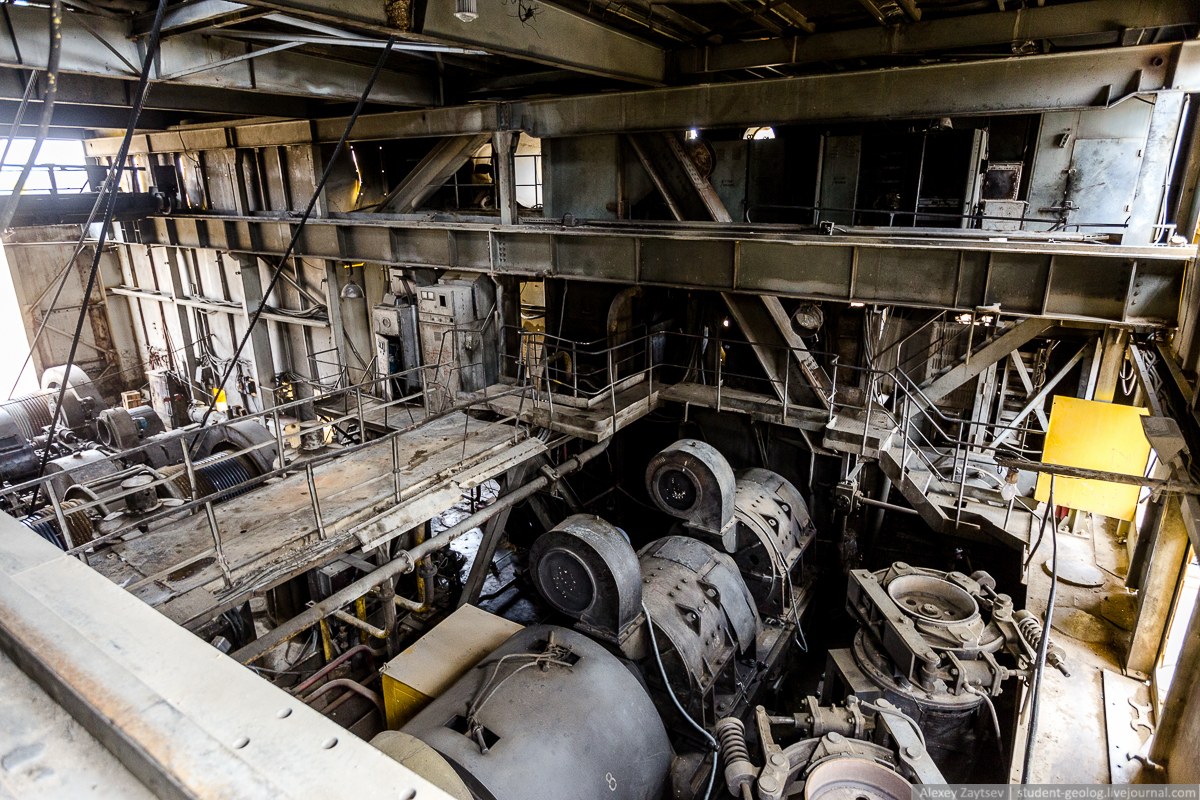

Внутри механического монстра – настоящие техногенные лабиринты. Существует байка, что однажды где-то на Севере, в 40-градусные морозы, вышел из строя шагающий экскаватор – оборвалась цепь питания. На месте причину поломки выяснить не удалось, и с завода вызвали инженера-наладчика, чтобы тот разобрался. Инженер приехал и пропал. Его, замерзшего, едва успели спасти – он заблудился в темных недрах экскаватора и не смог найти выход наружу. С тех пор в каждом ЭШ предусмотрено аварийное низковольтное освещение и система указателей.

Как я уже рассказывал, ЭШ работает на электричестве. Электродвигатели, хоть и имеют достаточный запас прочности, работают в тяжелейших условиях. Поэтому каждая операция выполняется отдельными агрегатами. Ближе к мосткам слева расположены двигатели, отвечающие за подъем тросов (2 двигателя по 680 кВт), а чуть правее – за поворот корпуса машины (2 по 210 кВт) и шагание. Для монтажа, ремонта и прочих работ внутри корпуса предусмотрены лебедки и тельферы грузоподъемностью от 3 до 20 (!) тонн.

На каждом блоке установлена своя тормозная система с принудительным охлаждением трущихся частей. Инженерная мысль отечественных конструкторов действительно поражает!

И, наконец, главный вау-фактор “шагаря” – непосредственно механизм шагания!

Сколь большим ни был бы радиус работы экскаватора, время от времени ему приходится перемещаться вдоль фронта работ. Перемещением экскаватора заведует гидравлический механизм шагания. Он состоит из двух главных и двух вспомогательных цилиндров, насосной установки и гидроаппаратуры. Нижние части цилиндров крепятся к гигантским опорным башмакам, по одному с каждой стороны экскаватора. У ЭШ 15/90 они имеют длину 14 метров.

Приподнявшись на башмаки, их еще называют лыжами, коробчатой сварной конструкции экскаватор перешагивает на один метр. Подавая насосами масло (в общей сложности его объем составляет 18 тонн), под давлением в 200 атмосфер по очереди во вспомогательный, а затем основной цилиндр, машинист заставляет многоэтажный “дом” двигаться. Один шаг его машины занимает примерно одну минуту, иногда чуть меньше. Таким образом, получается, что монстр движется со скоростью 60 – 80 метров в час. Впрочем, быстрее ему и не надо, поскольку дальше карьера самостоятельно гиганту не уйти.

Вот как это выглядит на видео:

Согласитесь, похоже на прототип Чебышева?

Во время работы экскаватор не стоит на лыжах, они подняты, а основной вес машины приходится на опорную платформу – металлический диск диаметром 14 метров. Фактически, экскаватор передвигается не шаганием, а волочением. Большой диаметр диска позволяет максимально снизить давление на слабый грунт: 1600 тонная машина оказывает давление на поверхность земли всего лишь 100 кПа во время работы и 150 кПа во время движения. Это сравнимо с давлением шин средней легковушки! При тысячекратной разнице в весе.

Как я говорил выше, на 90% ремонт машин компании стараются делать самостоятельно. Только так можно обеспечить непрерывную работу на разрезах. В «Амурском угле» обслуживанием и ремонтом шагающих гигантов занимается целый Ремонтно-Механический Завод (РМЗ).

Почти вся тяжелая горная техника на разрезах работает на электричестве, соответственно, она приводится в действие множеством электродвигателей разных конфигураций. Двигатели работают в тяжелейших условиях: пыль, круглосуточная эксплуатация, работа при низких температурах, металл устает, истираются зубцы ковшей. Всем этим занимается РМЗ. Вообще, если внимательно пройти по цехам, то, имея достаточную фантазию, можно легко собрать себе небольшой экскаватор:)

Основная статья ремонта электродвигателей – замена обмотки статора. Замена производится вручную, т.к. обмоточные машины для такой широкой гаммы оборудования (в одном только ЭШ 15/90 4 вида двигателей) или не выпускаются вовсе или стоят невероятно дорого. В среднем, длина обмотки одного только двигателя составляет несколько км – и ее нужно намотать строго определенным образом, иначе не заработает. По уровню уважения в коллективе, обмотчик вот-вот приблизится к директору завода.

Кроме всего вышеперечисленного, на заводе ремонтируют и восстанавливают ковшы. Примерно раз в полгода они требуют ремонта. Каждый экскаватор укомплектован несколькими ковшами, поэтому ремонты не влияют на производственный процесс.

Еще на этапе проектирования, на узлы и агрегаты «шагарей» закладывались лучшие сорта стали и сплавов, вплоть до применяемых в космической отрасли. Машины должны быть максимально легкими. На возражения «Негоже лопату делать из титана!» инженеры отвечали твердым отказом. Все это создает дополнительные сложности при ремонте, но, в то же время, увеличивает надежность машин.

Механические части отливаются и вытачиваются здесь же. Хотите шестеренку высотой с человеческий рост? Пожалуйста! Желаете неведомую штуковину размером со средний автомобиль? Нет проблем!

Вопреки моим ожиданиям, шестерни и другие большие детали вытачиваются очень медленно – до 2-3 суток. Процесс этот сложный и трудоемкий.

Времена гигантомании в промышленности, казалось бы, прошли – на смену машинам с многолитровыми атмосферными моторами пришли турбированные малолитражки, кругом правят бал нанотехнологии. Однако, за почти 70-летнюю историю шагающих экскаваторов, альтернативы им по экономической эффективности так и не найдено. Они работают в любых условиях – от пустынь Африки до Арктической тундры.

«Царь-Машины» уверенно шагают по всей планете и добывают энергоносители для человечества, привнося тепло в дома людей. И это непосредственная заслуга русских инженеров и математиков.

В своих мемуарах конструктор Борис Сатовский писал «Чтобы добиться такой простоты передвижения, мы должны были преодолеть своеобразный психологический барьер, отказаться от традиционных механизмов передвижения на гусеничном или колесном ходу. И тогда впервые в мире родился этот принципиально новый механизм, теперь он стал классическим, его используют во всем мире»

Благодарю ОАО “Русский Уголь” и лично Инговатова А.В. за приглашение и рассказ о прозводстве!

Оригинал записи: http://student-geolog.livejournal.com/100198.html